薄壁工件內圓磨床裝夾方法

在機械領域,通常會用到工件的壁厚與內徑曲率半徑之比小于1:20的薄壁筒類工件,且壁厚一般小于5mm,薄壁工件內圓磨床裝夾是永恒的難題。薄壁筒工件具有剛性差的特點,在加工裝夾過程中極容易變形,工件的加工質量不易保證。特別是在一些性能要求很高的航空航天領域,例如:起落架外筒等薄壁工件多數與飛行器的性能有關,工件內孔輪廓與其他零部件有復雜的配合關系,對尺寸精度和形狀精度要求較高,需要對工件的內孔進行精密磨削加工,裝夾變形是影響內孔加工精度的主要因素。

了解更多卡盤式內圓磨床功能>>

目前,針對薄壁筒類工件內孔磨削的定位裝卡常用方法有:采用中心架或V型塊進行徑向定位。如采用中心架或V型塊裝卡工件時,較薄的管壁在夾緊力的作用下,會略微變形成三角形,內孔磨削后得到的是一個圓柱孔。但當取下工件后,內孔在彈性恢復后則變形成弧形三角形,內孔圓柱度難以滿足要求。由于工件外徑偏差,采用中心架或V型塊裝卡工件,為夾持中心不變,需要手動調整中心架或V型塊,調整時間長,費時費力。調整的夾緊力大會造成工件的變形,夾緊力小則會導致固定不牢,在保證適中的夾緊力情況下,工件定位精度較低。對于線膨脹系數較大的金屬薄壁工件,由磨削熱引起工件的熱變形,會對其尺寸精度和形狀精度產生極大影響,甚至會使工裝夾具將工件卡死。另一方面,中心架或V型塊定位方式為點或線接觸,極易造成工件表面和精度要求高的外圓加工面夾傷。

薄壁筒類工件內圓磨削定位裝卡裝置是非常關鍵的部分,直接影響到加工工件的尺寸精度與形位精度。因此,有必要提供一種新型的工件定位裝卡裝置,以克服上述現有定位裝卡裝置存在裝夾變形、定位精度低、難以適應工件外徑的變化而自動調節中心軸線、易劃傷表面的不足,保證薄壁筒類工件的內孔精密磨削加工。

薄壁零件內圓磨床裝夾磨削過程:

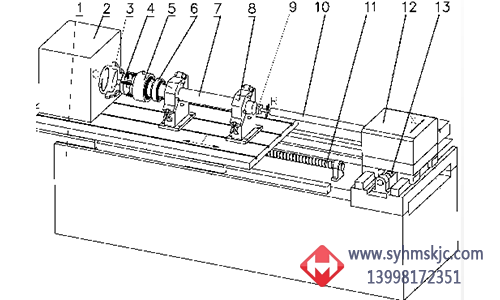

(1)將中心軸28夾持在三爪卡盤3內;

2)旋松鎖緊螺母42,彈簧夾頭40張開;

(3)松開固定把手23,將支撐蓋15打開,將工件7嵌入夾持曲面I 25內;

(4)閉合支撐蓋15,旋緊固定把手23,直到支撐蓋15和支撐底座20的結合面貼死為止,保證兩者緊密配合;

(5)向左移動工件7,將工件7左端伸入到彈簧夾頭40內,旋緊鎖緊螺母42,彈簧夾頭40收緊,將工件7抱住;

(6)從上接口 17和下接口 19向各液壓腔室內通入高壓液體,工件7在液體的支撐下懸浮;

(7)從冷卻液進口 39向工件7內部通入冷卻液;

(8)向中心軸28內的液壓腔33內通入高壓液體;

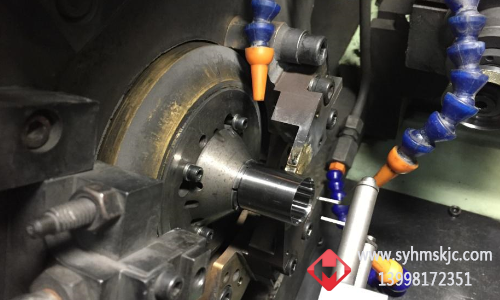

(9)工件主軸27驅動工件7旋轉,砂輪主軸12驅動砂輪9旋轉;

(10)內圓磨床1執行相應程序,控制縱向進給單元11和橫向進給單元13移動,磨削工件7內孔;

(11)磨削完畢后,松開固定把手23,將支撐蓋板15打開;

(12)旋松鎖緊螺母42,彈簧夾頭40張開,取下工件7。